5月31日,汽车板块再度大涨,其中的一体压铸概念市场了解程度不高,但也正在悄悄发酵,文灿股份已经成功二连板,旭升股份也已经走出了六连阳。

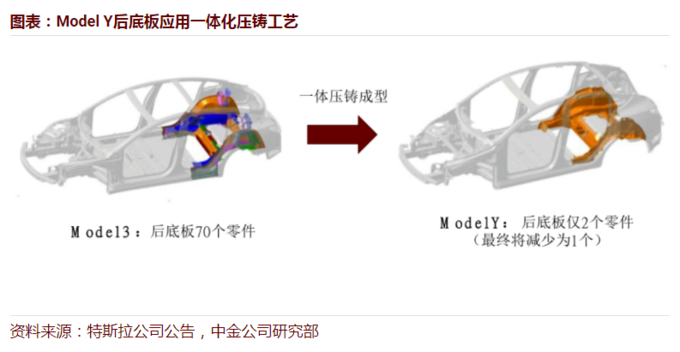

特斯拉通过率先使用一体压铸技术,并将之用于Model Y车身底板的制造,成功实现了零部件的化整为零,引发了行业极大的关注。

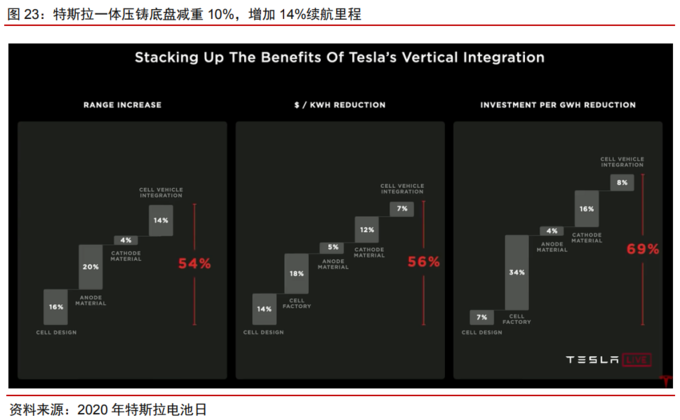

中金认为,一体化压铸工艺打破了传统的汽车车身冲压+焊接的制造方式,改用一台大型的压铸机进行替代,大幅节约车身制造成本的同时,还带来了效率的极大提升,这将是车身制造的一场大变革。

什么是一体压铸?

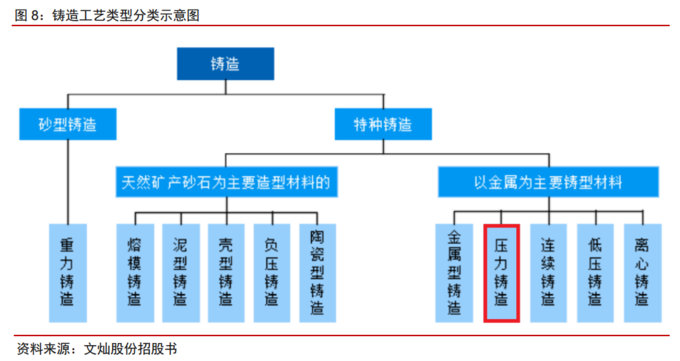

压铸全称压力铸造,是一种将金属熔液压入钢制模具内施以高压并冷却成型的一种精密铸造法,是铸造工艺中应用最广、发展速度最快的金属热加工成型工艺方法之一。

而一体压铸,简单的说,就是通过大型压铸机,将传统汽车生产所需冲压焊装的N个零件,以及超过N次的焊接工序,经过这台机器,一次压铸即可得到成品。

比如,大型压铸机可以将Model 3后底板所需的70个零部件,通过一体压铸,在Model Y上只需要2个零件,未来甚至会合为一件。

一体压铸技术可大幅降低轻量化车身制造成本,同时简化产业链制程

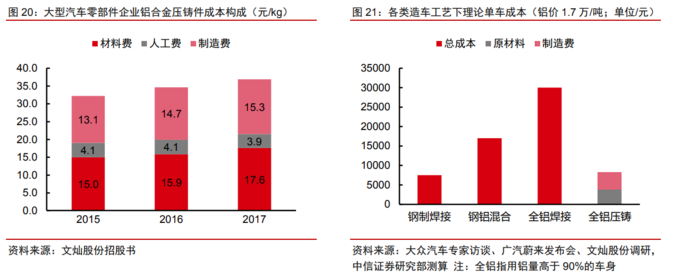

根据中信证券测算,采用一体压铸工艺理论上可使全铝车身较传统冲压+焊接工艺总成本下降约70%,较钢铝混合车身成本下降约50%,接近钢制焊接车身成本。

同时一体压铸工艺具有减少车身零件数量、简化供应链环节、降低车重减少电池成本、原材料利用率高、工厂占地面积减少等多种优点,是未来行业发展大趋势。

受益新一代压铸工艺,压铸设备有望迎来未来十年爆发式增长

传统冲压+焊接白车身制造的设备主要为压力机、冲压模具和工业机器人以及周边配套的焊接设备。改为一体压铸工艺后,核心设备变为压铸机和压铸模具。

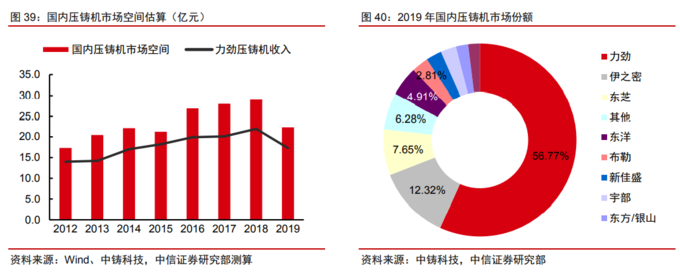

过去十年我国压铸机市场整体呈增长趋势,但总规模尚不足30亿,下游以汽车行业为主,其中行业龙头力劲科技占据约57%份额。过去三年我国压铸模具市场规模约240亿-260亿,行业格局极度分散。

中信证券预计一体压铸车体渗透提高至90%的周期需要10-15年,假设2030年一体压铸在新能源车渗透率70%、燃油车领域20%,预计2030年全球车身+车门结构件需新增压铸机及系统总投资约1735亿,压铸模具总投资363亿元,未来10年行业年复合增长率60%。

后市预期

中金认为,随着一体压铸工艺的逐步成熟,大型压铸机的渗透率有望快速提升。大吨位压铸机由于其高难度与创新性,在技术、供应链、工艺控制等方面具有较高壁垒,先进入者容易建立较强的竞争优势,建议投资者关注压铸机行业龙头及大型压铸机的领先者。

中信证券则预计未来10-15年汽车产业现有冲压+焊接设备将逐步替换为压铸设备,预计压铸产业链新设备投资高峰期在2030年左右,未来十年行业年复合增长率约60%。

同时,从2022年开始后的数年间,2000吨以上大型压铸机需求将呈爆发式增长,设备将供不应求。